آشنایى با جدیدترین تکنولوژى بازیافت (بخش اول)

آشنایى با جدیدترین تکنولوژى بازیافت : صنعت فولاد، با هدف به صفر رساندن ضایعات در پروسه فولادسازى، روش هاى نوآورانه اى را در زمینه بازیافت غبار آهن و پسماندها اتخاذ کرده است.آماده سازى و مخلوط کردن صحیح این مواد که کار کردن با آنها بسیار دشوار مى باشد، براى کارکرد بهینه کارخانه، امرى ضرورى به حساب مى آید و استفاده از میکسرهاى "ایریش" در این زمینه داراى سابقه طولانى مى باشد. با سختگیرانه ترشدن قوانین محیط زیستى، صنعت فولاد نیز مانند دیگر صنایع در معرض افزایش فشار براى تطابق پروسه تولید با معیارهاى زیست محیطى قرار دارد. در نتیجه اقداماتى به خصوص در زمینه کاهش مصرف انرژى، کاهش آلودگى و گرد آهن و پسماندها انجام گرفته است. در سال هاى اخیر روش هاى متعددى براى بازیافت این پسماندها و گرد آهن ها و یا برگرداندن مستقیم آنها به چرخه تولید فولاد ارائه و اجرا شده است. بازده اقتصادى این روش ها به عوامل زیر ارتباط دارد:

- کاهش آلودگى

- کاهش هزینه انباشت

- بازیابى مواد قابل استفاده مجدد مانند آهن ؛ روى موجود در پسماندها

پسماندها معمولاً به صورت ذرات بسیار ریز گردآهن حاصل از فیلترها و یا به صورت لجن مى باشند. در بیشتر روش ها به منظور بازیابى لازم است که این مواد به شکلى تغییر داده شوند که انتقال آنها باعث تولید گرد و غبار نشود. به منظور رسیدن به این هدف، روش هاى آماده سازى متعددى وجود دارد:

1- آگلومراسیون

2- گندله سازى (گرانوله سازى مصنوعى)

3- بریکت سازى

4- فشرده کردن به صورت بلوك یا آجر

5- انتقال با هواى فشرده و تزریق در EAF

6- انتقال با آب به صورت لجن

همانگونه که در جدول زیر دیده مى شود بسته به نوع پسماند، از مواد چسبنده گوناگونى استفاده مى شود. پروسه اى که براى بازگرداندن این پسماندها به خط تولید مورد استفاده قرار مى گیرد عامل اصلى در انتخاب بهترین روش ممکن مى باشد. در همه این روش ها، عملیات مخلوط کردن داراى نقش حیاتى مى باشد. چند مرحله از مراحل پروسه باید در این سیستم هاى مخلوط کن اتفاق بیافتد. به طور مثال:

اختلاط - مرطوب سازى ( توزیع رطوبت ) و حذف رطوبت - فشرده سازى - توزیع - دانه سازى(اولیه) - انجام شدن واکنش - (گرانولاسیون اولیه) - خنک سازى

میکسرهاى قدرتمند خلاف جریان کارایى خود در انجام این وظایف را به اثبات رسانده اند. مشکل اصلى براى میکسرها معمولا وضعیت خواص مکانیکى، فیزیکى و شیمیایى بسیار نامناسب مواد اولیه ورودى مى باشد. مواد ورودى معمولاً ساینده (گرد و غبارهاى واحد آگلومراسیون، ذغال کک)، خورنده (موادى حاوى کلراید)، آتش زا (گردآهن هاى ریز)، بسیار واکنش پذیر (آهک زنده)، و یا بسیار چسبنده مى باشند به صورتى که تمایل به تبدیل شدن به کیک مواد دارند.

گندله سازى گرد و غبار

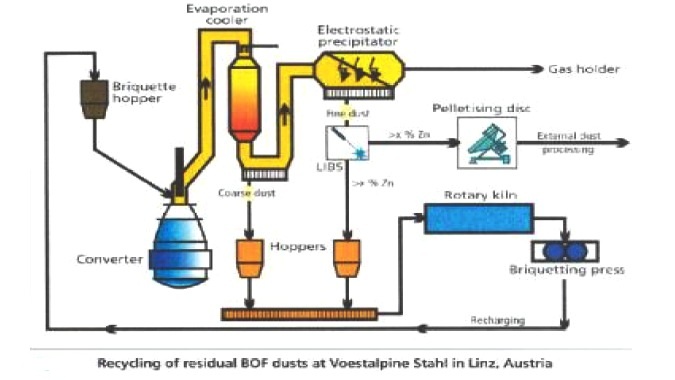

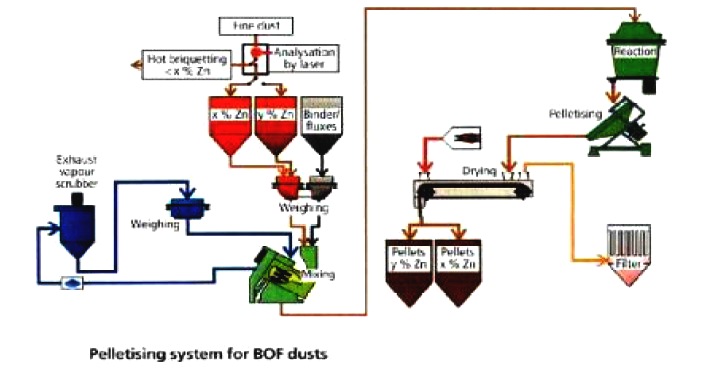

در سال هاى اخیر، روى نقش مهمى در پروسه تولید فولاد پیدا کرده است. از آنجا که استفاده از ورق هاى گالوانیزه روز به روز رو به افزایش است، مقادیرى بیشترى از روى به کارخانه هاى ذوب باز مى گردد. دو روش براى آماده سازى پسماندهاى حاوى روى براى بازگشت به چرخه و یا بازیافت روى به صورت اکسید ارائه مى شود. در کارخانه فولادسازى فوست آلپین در شهر لینز اتریش، گرد و غبار موجود در گاز خروجى کانورتور در کولر و فیلتر الکتریکى پایین دست جدا مى شوند. گرد و غبارهاى درشت آمده از کولر و ذرات ریز آمده از فیلتر الکتریکى که حاوى مقادیر کمى روى مى باشند در کوره دوار حرارت داده شده و به .( صورت پیوسته به بریکت تبدیل مى شوند این بریکت ها سپس مستقیم به کنورتر بازگردانده مى شوند.

گرد و غبارى که ازفیلترالکتریکى مى آیند و حاوى مقادیر زیادى روى مى باشند، در یک سیستم گندله سازى مخصوص براى مراحل بعدى آماده مى شوند. مشکل اصلى این مواد آتش زا بودن آنهاست که خود به دلیل وجود مقادیر بالاى آهن و آهک زنده و دماى بالاى ( 150 درجه سانتیگراد) آنها هنگام کار کردن با آنها مى باشد. براى مقابله با واکنش آهن، نیتروژن به سیستم تزریق مى شود. براى خنثى کردن آنتالپى ایجاد شده در اثر شکفته شدن آهک و خنثى کردن دیگر حرارت هاى ایجاد شده از میکسر به عنوان خنک کننده تبخیرى نیز استفاده مى شود. در بین میکسرها که به صورت ناپیوسته کار مى کنند و دیسک هاى گندله سازى که به صورت پیوسته کار مى کنند از یک فیدر مخصوص به عنوان رآکتور استفاده مى شود. این فیدر هم به عنوان یک واسط بین فعالیت غیر پیوسته میکسر و فعالیت پیوسته دیسک ها عمل مى کند و هم باعث مى شود زمان کافى براى تشکیل کامل آهک مرده فراهم شود. گرد و غبارها تمایلى به مخلوط شدن با آب ندارند. بنابراین به مقادیر زیادى آب نیاز است. به همین منظور میکسرهاى "ایریش" مورد استفاده قرار مى گیرند. مقدار آبى که باید افزوده شود، توسط سیستم کنترل به صورت خودکار و بر اساس متغیرهاى مختلف اندازه گیرى شده و محاسبه مى گردد. این مقادیر اساسا از بخش هاى زیر تشکیل شده است:

- آب استوکیومترى براى شکفته شدن آهک

- آب براى خنک کردن گرد و غبارهاى گرم

- آب مورد نیاز براى خنثى کردن انرژى مکانیکى میکسرهاى پرقدرت

- آب مورد نیاز براى مرطوب سازى گرد و غبارها به منظور گندله سازى

تبخیر آب باعث بوجود آمدن مقادیر زیادى بخار حاوى ذرات درون رآکتور و دیسک هاى گندله سازى مى شود. این ذرات درون اسکرابر جدا شده و بازیافت مى شوند. آب ورودى به میکسر از آب کثیفى که مستقیماً از اسکرابر مى آید تامین مى شود. با این روش، آب در یک سیستم بسته چرخش داشته و از ورود آلودگى به محیط جلوگیرى مى شود و هر گونه آب مصرفى در پروسه به عنوان آب تازه به اسکرابر افزوده مى شود. از آنجا که ذرات مرطوب حاوى آهک بسیار چسبنده هستند، میکسر به یک سیستم تمیزکننده کاملا خودکار مجهز است. این گندله هاى مرطوب پس از خروج از دیسک ها روى خشک کن نوارى خشک شده تا حدى که مى توان بدون مشکل آن ها را درون سیلوها ذخیره کرد. خواص گندله ها از جمله مقاومت مکانیکى بالا، حتى در هواى مرطوب نیز ثابت باقى مى ماند و مى توان این گندله ها را تا فواصل زیاد جا به جا کرد.

روش کوره " والتز "

در سال 1992 شرکت بازیافت روى BUS مستقر در فرایبرگ آلمان، کارخانه مدرن بازیافت روى کاملا مطابق با محیط زیست را در یک کارخانه قدیمى تولید فولاد در منطقه صنعتى ساکسونیا آلمان احداث نمود. در این کارخانه براى تبدیل پسماندهاى صنعتى حاوى روى به گندله هاى اکسیدى روى به نحوى که مطابق با معیارهاى زیست محیطى و حفظ منابع طبیعى باشد، از سیستم کوره دوار استفاده مى شود. این گندله هاى اکسیدى در واحد ذوب دوباره به روى متالیک تبدیل مى شوند. براى کوره هاى دوار یا روش کوره " والتز" مواد خام زیر قابل استفاده است:

- گرد آهن هاى حاصل از فیلترهاى کارخانه نورد

- لجن هاى حاصل از کارخانه نورد

- گندله هاى غیرقابل مصرف

- زغال کک مرطوب

- زغال کک خشک (کک بنزین، کک، آنتراسیت)

- سنگ گچ - سولفور زدایى گاز دودکش، مرطوب

- سنگ گچ، خشک

- آهک زنده

- آهک هیدراته

گرد و غبار کارخانه هاى فولادسازى معمولا با کامیون هاى سیلودار به کارخانه رسیده و درسیلوهاى حجیم نگهدارى مى شوند. مواد فشرده شده مرطوب و گرد و غبار گندله نشده کارخانجات فولادسازى در محفظه هاى بسته به کارخانه حمل مى شوند. به منظور بهبود کیفیت مواد خام یک سیستم اختلاط و گندله سازى در سال 1997 نصب شد که باعث افزایش خروجى کوره به میزان 20 درصد گردید. انواع پسماندهاى متفاوت با توجه به میزان روى موجود در آنها ترکیب شده و به صورت یکنواخت به همراه عامل چسبنده یا کاهنده مرطوب مى گردند. قلب سیستم گندله سازى عبارت است از ترکیبى از میکسرها با عملکرد غیرپیوسته و عملکرد پیوسته درام هاى گندله سازى که در پایین دست نصب شده اند.

مشخصات کوره دوار

کوره دوار داراى اندکى شیب، 43 متر طول و قطر 3.6 متر مى باشد که تقریبا با سرعت 1 دور در دقیقه میچرخد. مواد به آرامى در طول کوره حرکت مى کنند و توسط گاز کوره که در جهت مخالف حرکت مى کند حرارت دیده و خشک مى شوند. در منطقه واکنش، اکسید آهن در دماى 1200 درجه سانتیگراد احیا مى شود دمایى که در آن روى و قلع تبخیر (تصعید) مى شوند. گاز پروسس باعث مى شود که ذرات آهن مجدداً اکسید شده و به همراه گاز خام وارد سیستم تصفیه گاز مى شوند. گندله هاى اکسیدى در خنک کننده لوله اى مسطح و فیلترهاى محصول، جدا شده و از آنجا براى ذخیره سازى موقت به سیلوها منتقل مى گردند. از سرباره حاصل از کوره میتوان براى پر کردن خاکبردارى ها و یا در راه سازى استفاده کرد. روش ابداعى و ثبت اختراع شده کوره والتز از آنتالپى واکنش اکسیداسیون آهن درون کوره دوار استفاده مى کند. این عمل باعث کاهش چشمگیر مصرف انرژى (گاز و زغال کک) شده و تولید گندله هاى اکسیدى را تا 30 درصد افزایش مى دهد. در این تکنولوژى در آن فاضلاب تولید نمى شود و تولید CO2 نسبت به روشى که در آن از انرژى اکسیداسیون آهن استفاده نمى شود، تا 40 درصد کمتر است. به همین علت شرکت BUS در سال 1999 در زمینه محیط زیست برنده جایزه بهینه سازى مصرف انرژى در سیستم کوره هاى دوار شد و در سال 2000 نیز جایزه نوآورى براى ابداع روش SDHL براى بازیافت مواد خام ثانویه به این شرکت اهدا گردید. هر دوى این جوایز توسط ایالت ساکسونى اهدا مى شود.

عملکرد موفقیت آمیز این پلانت منجر به احداث 50 در m و راه اندازى دومین کوره والتز به طول سال 2002 شد. از آنجا که استفاده از این سرباره در راه سازى چندان مدنظر نیست مى توان از آگلومره ریزترى استفاده کرد. این امر منجر به بهتر شدن خروجى کوره شده است به همین دلیل درام هاى گندله سازى دیگر نصب نشده است. مدیران بهره بردارى به منظور مخلوط کردن و آگلومراسیون باز هم به سراغ میکسرهاى ایریش رفتند که کارایى خود را در این زمینه به اثبات رسانده اند. البته این سیستم به صورت پیوسته کار مى کند. به منظور افزایش ظرفیت برج هاى مخلوط کن طراحى و ساخته شد. با آماده سازى بهتر مواد ورودى کیفیت محصول خروجى کوره دوار به طرز چشمگیرى افزایش مى یابد. به همین منظور در سال 2004 و به منظور آگلومره کردن غبارات آهن و لجن ها به کمک ذغال کک و مواد چسبنده، یک سیستم میکسر آیریش نصب شد.

نظرات کاربران :