فلزات آهنی

فلزات آهنی ، پرکاربردترين مواد صنعتی، آلياژهای آهن می باشند که به دليل پايين بودن خواص مکانيکی مثل: سختی و استحکام، آهن خالص کاربرد چندانی ندارد ١. بنابراين آنچه ما در اطراف خود از وسايل آهنی می بينيم مثل: ميز، صندلی، در و پنجره، دوچرخه، موتورسيکلت، ماشين و غيره در حقيقت از فولاد (آلياژهای آهن) ساخته شده اند. آلياژهای آهن در صنعت به دو صورت فولادها و چدن ها (آلياژ آهن،کربن و سيليسيم همراه با عناصر ديگر هستند)، مورد استفاده قرار می گيرند.

دسته بندی فلزات پايه آهنی

کربن و ديگر عناصر آلياژی در ترکيب با آهن طيف گسترده ای از خواص را در فلزات آهنی ايجاد می کنند که می توان با شناخت اين خواص از آنها در صنايع مختلف استفاده نمود. فلزات پايه آهنی بر اساس ميزان کربن به دو دسته کلی تقسيم بندی می شوند.

1- فولاد

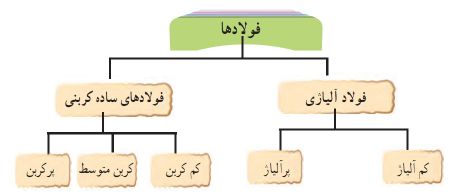

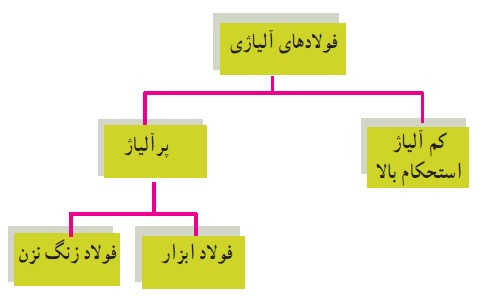

به طور کلی می توان فولادها را مطابق نمودار زیر تقسيم بندی کرد.

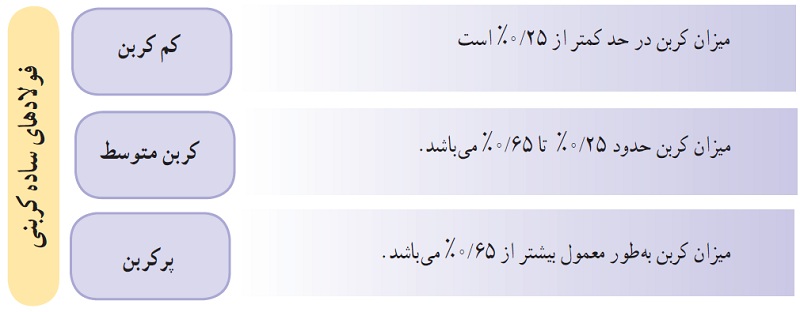

1-1- فولادهای ساده کربنی : فولادهای ساده کربنی به آن دسته از فولادها اطلاق می شود که کربن اصلی ترين و مؤثرترين عنصر آلياژی آن می باشد و با افزايش ميزان کربن استحکام فولاد افزايش پيدا می کند. فولادهای ساده کربنی مطابق نمودار به سه گروه تقسيم می شوند.

1-1-1- فولاد ساده کم کربن: 90 درصد کل فولادهاي تولید شده در جهان در این دسته قرار دارند و در اصطلاح عامیانه به آنها آهن گفته می شود . اين نوع فولاد که برای عموم قطعات مهندسی، سازه ها و پل ها، صنايع کشتی سازی و بدنه واگن ها و … بکار می روند، از خواص شکل پذيری، ماشين کاری، جوشکاری و مغناطيسی خوبی برخوردار می باشند.

1-1-2- فولادهای ساده کربن متوسط: در صنايع حمل و نقل به خصوص راه آهن (چرخ و محور واگن ها)، قطعات خودرو و ماشين آلات صنعتی مورد استفاده قرار می گيرند. اين فولادها علاوه برداشتن خواص ماشين کاری و جوشکاری مناسب از قابليت سختی پذيری بالايی برخوردار هستند.

1-1-3- فولادهای ساده پرکربن: استحکام بالا و مقاومت سایشی خوب و هنگامی که عملیات حرارتی انجام میشود، بسیار سخت و شکننده می شود و در مواردی که به سختی بالايی نياز باشد از فولادهای ساده پرکربن استفاده می شود مانند تيغ های برش، غلتک نورد و …

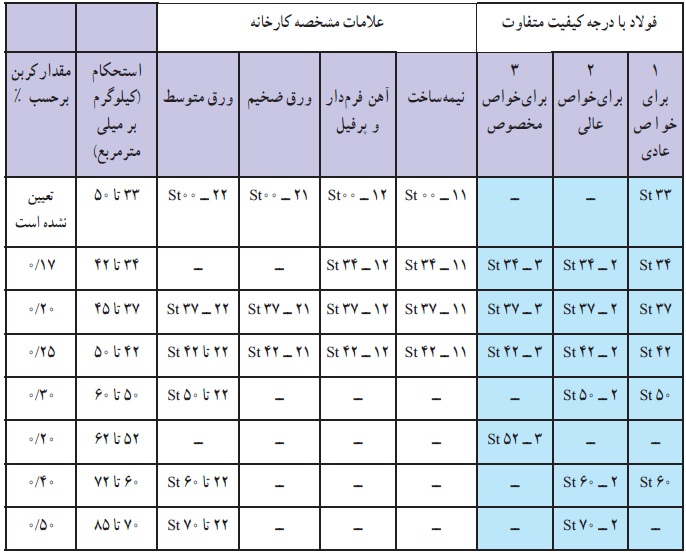

تقسيم بندی فولادهای ساده کربنی: قديمی ترين تقسيم بندی برای فولادهای ساده کربنی کشور آلمان انجام شده است و در صنايع DIN پرکاربرد در صنعت بر اساس استاندارد ١٧١٠٠ کشور ما نيز متداول می باشد که در جدول زیر مشاهده می کنيد. همانطور که در جدول مشاهده می شود با افزايش درصد کربن، استحکام و سختی فولادها افزايش می يابد ولی قابليت جوشکاری و انعطاف پذيری آن ها کاهش می يابد.

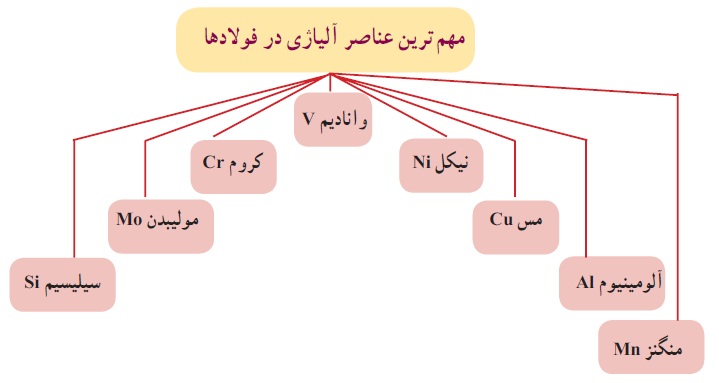

1-2- فولادهای آلياژی: برای بهبود خواص فولادها، عناصری آلياژی به آن افزوده می شود که مهم ترين عناصر آلياژی در نمودار زیر مشاهده می شوند.

فولادهای آلياژی را می توان مطابق نمودار زیر تقسيم بندی کرد.

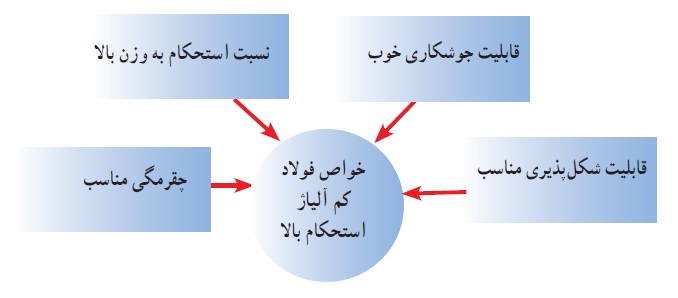

1-2-1- فولاد کم آلياژ استحکام بالا (HSLA) : اين نوع فولاد که فولاد ميکرو آلياژی نيز ناميده می شود، نوعی فولاد آلياژی است که با افزودن مقدار اندکی از عناصر آلياژی نظير موليبدن، واناديوم و تيتانيوم تهيه می شود (مجموع عناصر آلياژی در اين دسته از فولادها کمتر از ٥ درصد است). فولادهای ميکروآلياژی نسبت به ديگر فولادها دارای خواص منحصر بفردی می باشند، که در نمودار زیر نمايش داده می شود.

مهم ترين ويژگی اين فولادها بالا بودن نسبت استحکام به وزن و چقرمگی مناسب می باشد. بنابراين در صنايعی که کاهش وزن مورد توجه است، استفاده از ميکرو آلياژها مرسوم می باشد. به عنوان مثال در صنايع خودروسازی برای انتخاب ورق بدنه خودرو معيار اصلی دارا بودن استحکام با ضخامت کم استفاده می شود. HSLA بالا به همراه وزن کم می باشد که از ورق های فولادهای ميکرو آلياژی بدون شک يکی از مهم ترين پيشرفت های متالورژيکی نيم قرن اخير بوده است. اين فولادها يک ترکيب عالی از خواص مختلف از جمله استحکام، انعطاف پذيری، چقرمگی، شکل پذيری و جوش پذيری را دارا می باشد.

1-2-2- فولادهای ابزار : فولادهای ابزار گروهی از فولادها هستند که در ساخت ابزار مانند تيغه اره، تيغه قيچی، سوهان، قلم تراش، سوزن خط کشی و قالب های نورد و پرس مورد استفاده قرار می گيرند. سختی پذيری بالا، مقاومت سايشی مناسب، پايداری ابعادی خوب (انقباض و انبساط کم) و قابليت عمليات حرارتی از جمله خواص مهم فولاد ابزار می باشد. ميزان کربن اين نوع فولادها از حدود 0.35 درصد تا حدود 1.25 درصد متغیر است و بسته به نوع فولاد ابزار ممکن است دارای عناصر آلياژی خاص مثل: تنگستن، کروم، واناديوم و موليبدن نيز باشند. در جدول زیر نمونه ای از دسته بندی فولادهای ابزار بر اساس استاندارد AISI آمده است.

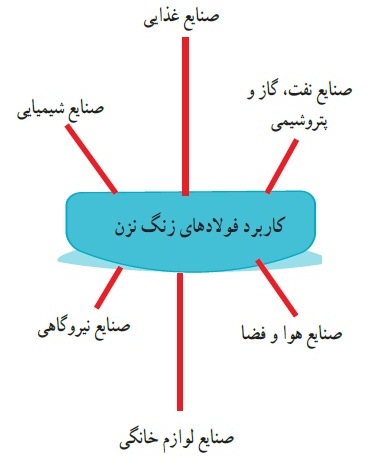

1-2-3- فولاد زنگ نزن : فولادهای زنگ نزن از جمله فولادهای آلیاژی م یباشند که مقاومت بالایی در برابر خوردگی دارند. فولادهای زنگ نزن حاوی حداقل 10 درصد کروم هستند که عامل اصلی مقاومت در برابر خوردگی است. همچنین عناصر دیگری مانند نیکل و مولیبدن نیز به آن افزوده می شود. نمونه هایی از کاربرد فولادهای زنگ نزن در نمودار زیر آورده شده است.

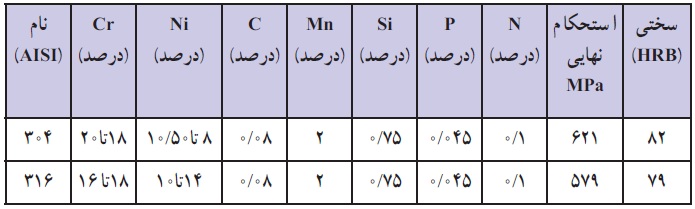

از معروف ترين و پرکاربردترين، فولادهای زنگ نزن ٣٠٤ و ٣١٦ می باشد که ترکيب شيميايی و خواص مکانيکی آن ها در جدول زیر مشاهده می شود.

فولادهای زنگ نزن از نظر ساختاری به فريتی، آستنيتی، مارتنزيتی و دوفازی تقسيم می شوند، که فولادهای با ساختار مارتنزيتی و فريتی خاصيت مغناطيسی دارند و به فولادهای بگير معروف هستند، مانند: فولاد ٤٣٠

فولادهای کروم نيکل دار که نيکل آنها بيش از ٦ درصد باشد، ساختار آستنيتی دارند و جذب آهن ربا نمی شوند که به فولادهای نگير معروفند مانند: فولاد زنگ نزن( ٣٠٤ و ٣١٦ )

2- چدن

چدن ها دسته ای از آلياژهای آهنی محتوی کربن و سيليسيم هستند که مقدار کربن در آن ها بيشتر 2.4 است. (به طور معمول بين 3 تا 4.5 درصد کربن دارند) همچنین ممکن است بر حسب کاربرد دارای عناصر ديگری مثل کرم، منگنز و غيره به ترکيب چدن ها اضافه شود. نقطه ذوب چدن ها نسبت به فولادها به مراتب کمتر است (حدود ١١٥٠ الی ١٣٠٠ درجه

سانتيگراد). بنابراين به راحتی ذوب و ريخته گری می شوند، اما چدن ها ترد و شکننده اند. از اين رو ساده ترين روش ساخت و توليد قطعات چدنی ريخته گری است.

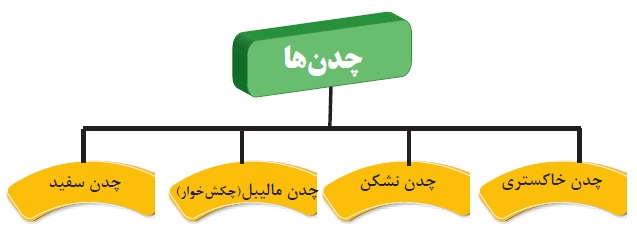

دسته بندی چدن ها: يک روش ساده و متداول برای دسته بندی چدن ها، شکل ذرات گرافيت در ساختار چدن و رنگ ظاهر سطح مقطع شکست آنها می باشد. بر این اساس چدن ها را مطابق نمودار زیر می توان به چهار دسته تقسيم نمود.

2-1- چدن سفيد: سطح مقطع شکست آلياژ سفيد رنگ است و تمام کربن موجود در آلياژ می باشد. چدن سفيد بسيار ترد و شکننده است و در مواردی که هدف ( Fe٣C) به صورت ترکيب با آهن مقاومت در برابر سايش و سختی مد نظر می باشد مثل غلطک های دستگاه نورد کاربرد دارد.

2-2- چدن خاکستری: سطح مقطع شکست آلياژ خاکستری رنگ است چون بخشی از کربن موجود در آلياژ به صورت گرافيت ورقه ای يا رشته ای شکل درآمده است. چدن خاکستری قابليت بالايی در جذب ارتعاشات دارد و از استحکام و سختی مناسبی نيز برخوردار است. لذا در مواردی مثل بدنه دستگاه های تراش و فرز کاربرد دارد.

2-3- چدن نشکن يا گرافيت کروی: چنانچه به ترکيب مذاب چدن خاکستری قبل از ريخته گری مقدار اندکی منيزيم يا سديم اضافه شود باعث می شود شکل ذرات گرافيت تغيير کند. در اين نوع چدن ذرات گرافيت به صورت کروی شکل يا شبيه کره می باشند. استحکام و انعطاف پذيری چدن نشکن نسبت به چدن خاکستری بيشتر است لذا کاربرد گسترده اين چدن ها در مواردی مثل شيرآلات، پمپ، ميل لنگ، چرخ دنده و ماشين آلات صنعتی مشابه است.

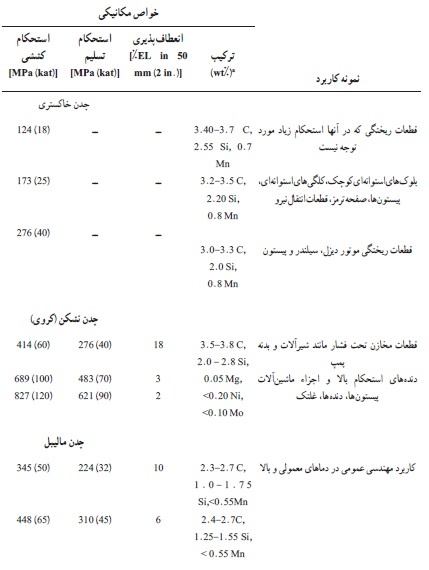

2-4- چدن ماليبل يا چکش خوار: چنان چه چدن سفيد برای مدت نسبتاً طولانی در دمای موجود در ساختار چدن تجزيه (Fe٣C) حدود ٧٠٠ يا ٨٠٠ درجه سانتيگراد قرار گيرد کاربيد آهن شده و ذرات گرافيت خوشه ای شکل تشکيل می شود. اين چدن ها از استحکام و انعطاف پذيری يا چکش خواری مناسبی برخوردار می باشند و در مواردی مثل شاتون، چرخ دنده های انتقال نيرو، تجهيزات راه آهن و به طورکلی در قطعات مهندسی تحت شرايط سخت کاری کاربرد دارند. در جدول زیر اطلاعات بيشتری در خصوص ترکيب، خواص مکانيکی و موارد متداول کاربرد چدن ها در صنعت آورده شده است.

نظرات کاربران :