انتخاب کوره در فرایند ذوب ضایعات آلومینیوم

انواع مختلفی از کوره های ذوب با توجه به نوع فلز اولیه موجود در قراضه ، نوع و محتوای ناخالصی ها ، هندسه قراضه ، فراوانی تغییر در ترکیب آلیاژ ، شرایط کار ، هزینه ،انرژی مصرفی و کیفیت محصول مورد نظر مورد استفاده قرار می گیرد.

در جايي كه هزينه انرژي مانند اروپا زياد است ، راندمان انرژي سالهاست كه از اولويت بالایی برخوردار است. به همین دلیل ، کوره های دوار از کوره های شعله ای در اروپا رایج تر است.

در مقابل ، در ایالات متحده 95٪ ضایعات آلومینیوم در کوره های واژگون کننده گاز ذوب می شود، که با راندمان انرژی کمتری حدود 30-20٪ کار می کنند و به سرمایه کمتری نیاز دارند. کارکردن و نگهداری آنها نسبت به کوره های دوار آسان تر است.

دو معیار مهمی که باید در هنگام انتخاب کوره در نظر گرفته شود ، میزان فلز موجود در قراضه (عملکرد فلز) و حجم تولید است.

تفاوت اصلی بین کوره ها، سوخت الکتریکی و فسیلی است. آلومینیوم ثانویه بیشتر در کوره هایی که با سوخت های فسیلی (معمولاً گاز طبیعی) کار میکنند ، تولید می شود ، جایی که کوره های شعله ای و دوار فن آوری های اصلی هستند .

1. کوره برقی

کوره های برقی ، به طور معمول در کارهای پردازش کوچک مورد استفاده قرار می گیرند و نسبت به کوره های سوخت فسیلی برای ذوب قراضه آلومینیوم دارای مزایایی هستند. اولا ، گاز اگزوز بسیار کمتر است زیرا هیچ محصول احتراقی وجود ندارد. بنابراین ، تولید ناخالصی بسیار کمتر است و خلوص فلز بهبود می یابد.

در کوره برقی یک چاه جانبی برای شارژ ضایعات فراهم شده است ، که دیگر نیاز به باز کردن درب کوره نیست .و مانع از به هدر رفتن گرمای کوره می شود . کوره های برقی معمولاً نسبت به کوره های گازی کارآمدتر هستند ، به خصوص برای قراضه های کوچک . ولی کوره های پر سر و صدا می باشند و اتلاف انرژی حدودا از 0.49 تا 0.81 کیلو وات ساعت / کیلوگرم آلومینیوم می باشد. کوره های القایی معمولاً بیش از 90٪ از نظر انرژی کارایی دارند ، در حالی که کراس های (ظرف مخصوص ذوب فلز) گازسوز 15٪ تا 28٪ و کراس های گرم شده برقی از نظر مصرف انرژی 83٪ کارایی دارند

از طرف دیگر ، معایبی هم وجود دارد: برق اغلب گرانتر از سوخت های فسیلی است ، که این باعث می شود مزیت هزینه را از بین ببرد. علاوه بر این ، کوره های برقی نمی توانند از نظر ظرفیت ذوب با کوره های سوخت فسیلی در مقیاس بزرگ رقابت کنند. در نتیجه ، کوره های برقی عمدتاً برای سیستم های با حجم کم مناسب می باشند.

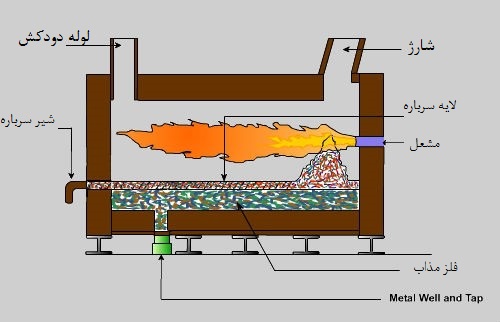

2. کوره شعله ای

کوره های شعله ای آجری اندود شده و با سقف خمیده ساخته شده اند. این کوره ها با توجه به نوع کاربرد ، خاص ، ساده ، مستطیل یا گرد طراحی می شوند. طراحی کوره به شکل مستطیلی با درب جلو در عرض کامل امکان دسترسی حداکثری را در حین شارژ فراهم می کند.در این کوره ها فلز مذاب قبل از ضربه زدن در داخل کوره در دمای موردنیاز نگه داشته می شود.

راندمان انرژی کوره های شعله ای معمولی (نسبت بین مقدار گرما جذب شده توسط مواد اولیه و مقدار گرما کل سوخت مصرف شده ) در حدود 15-39 درصد می باشد. که از معایب این نوع کوره ها می توان به پایین بودن راندمان انرژی و اشغال فضای زیاد اشاره کرد. و از مهمترین مزایای کوره های شعله ای ، میزان پردازش حجم بالا و پایین بودن هزینه های کارکرد و نگهداری می باشد.

اولین و ساده ترین نوع کوره شعله ای کوره wet-heart single chamber furnace می باشد ، که در آن قراضه به راحتی وارد کوره و درب بسته می شود و ذوب شدن آغاز می گردد. معمولاً یک پاشنه فلز مذاب پس از ضربه زدن در قسمت زیر محفظه باقی می ماند تا روند ذوب بار جدید را تسهیل کند.

کوره dry-heart تکامل یافته کوره wet-heart single chamber می باشد . در این کوره قبل از منطقه ذوب یک کوره شیب دار وجود دارد.در این مدل فلز تا زمانی که دمای حمام نقطه تعیین شده را پیدا نکند ، بر روی بخار خشک باقی می ماند. در این زمان ، بار پیش گرم شده و نیمه مذاب به داخل حمام فشار داده می شود و فلز سرد دوباره روی دیواره خشک قرار می گیرد. این راه حل باعث بهبود میانگین سرعت ذوب و کاهش مصرف انرژی می شود.

یک تحول مهم در طراحی کوره های چند محفظه ارائه شده است که عموماً برپایه پیش گرم کردن ضایعات قراضه یکپارچه و فرآیند ذوب غوطه وری استوار است. آنها برای بازگرداندن ضایعات با ناخالصی هایی از قبیل روغن ، رنگ و پلاستیک طراحی شده اند. در محفظه پیش گرم / گاززدایی ، بار قراضه در معرض جریان شدید گاز گرم قرار گرفته و ترکیبات آلی به گازهای قابل احتراق تبدیل می شوند. احتراق و احتراق پست در تمام اجاق گاز صورت می گیرد.

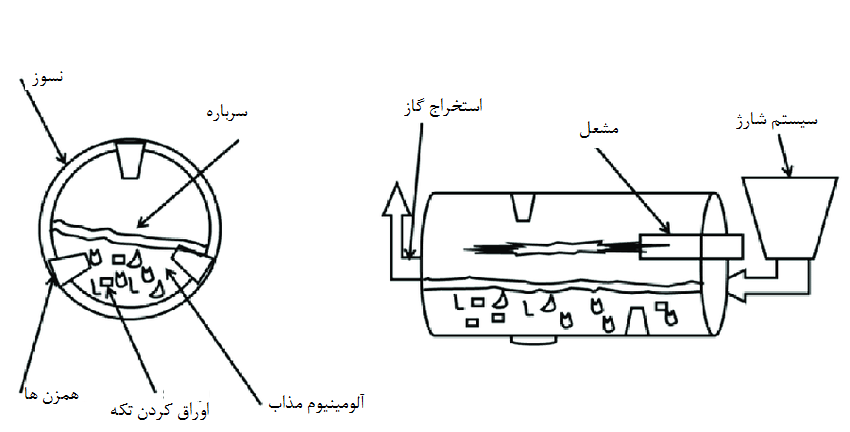

3 . کوره دوار

کوره دوار از یک طبل استوانه ای تشکیل شده است که درون آن با مواد نسوز پوشانده شده است خوراک کوره دوار قراضه است که توسط مشعل گاز طبیعی گرم می شود. کوره های دوار سریعتر و کارآمدتر از کوره های واژگون معمولی هستند. میزان ذوب بالاتر ، کاهش انتشار گازهای گلخانه ای ، ترکیب فلز مداوم و مصرف سوخت کمتر توسط این نوع کوره حاصل می شود. این تا حدی ناشی از چرخش نسوز داخلی کوره می باشد که از طریق تماس مستقیم گرمای بیشتری را به شارژ منتقل می کند.

کوره های دوار برای نصب گران تر هستند و نگهداری آنها نیز مشکل تر است. در نتیجه ، آنها به طور کلی برای ذوب کردن خراش و سایر قراضه های اکسیده شده مناسب هستند.

روند ذوب در داخل کوره دوار بسیار پیچیده است و به سختی قابل آزمایش است. این امر به دلایل مختلفی بوجود می آید: توزیع تصادفی قراضه و بطلان ، ناهمگونی ضایعات (نوع ، اندازه ، شکل) ، آشفتگی ، احتراق گاز ، جرم و حمل و نقل انرژی.

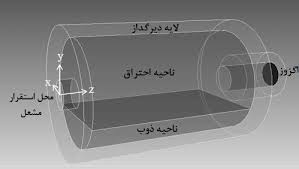

شبیه سازی عددی کوره دوار ذوب آلومینیوم

مدل سازی و شبیه سازی عددی نقش اساسی در بهبود فرآیند دارد. با استفاده از این ابزارها ، می توان میزان ذوب و توزیع انرژی ، که باعث افزایش کارایی فرآیند احتراق می شود و بهینه سازی طرح کوره (محل سوزاندن سوخت ، مصرف دیواره های نسوز و غیره) را بررسی کرد و همچنین برای کاهش انتشار آلاینده ها و اطمینان از کیفیت محصول مورد استفاده قرار می گیرد.

در پایان مرحله ذوب ، کوره متوقف شده و فلز مذاب در یک کوره نگهدارنده تخلیه می شود و بیشتر تصفیه می شود و مستقیماً به شرکای صنعتی منتقل می شود یا در قالب های شمش ریخته می شود. شار ذوب مایع مورد استفاده در کوره های دوار بر روی حمام مذاب شناور می شود و به صورت سرباره نمکی برداشته می شود.

نظرات کاربران :