برخی مشکلات تزریق پلاستیک و راهکاری برای آنها

مقدمه

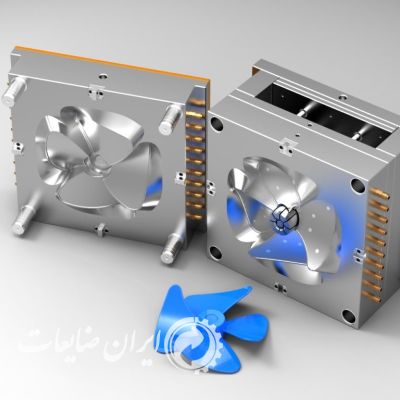

تزریق پلاستیک، یکی از روش های تولید انواع قطعات و محصولات پلاستیکی است. از آنجایی که در ایران پتانسیل و ظرفیت بالایی برای تولید مواد اولیه پلاستیکی وجود دارد، این صنعت از محبوبیت زیادی برخوردار است.

انواع پلاستیک ها از جمله پلی پروپیلن (پ پ)، پلی اتیلن سنگین، پلی کربنات و ای بی اس برای این منظور مورد استفاده قرار می گیرند و طیف متنوعی از پلاستیک های تزریقی تولید می شود.

برخی مشکلات تزریق پلاستیک و راهکارهای مربوطه در این مطلب اشاره شده اند.

علت اصلی بروز مشکل در تزریق پلاستیک

هر چند صنعت تزریق پلاستیک، در ظاهر ساده به نظر می رسد، اما واقعیت آن است که این صنعت نیز مانند سایر صنایع دارای نکات و پیچیدگی های خاص خود می باشد. عدم برخورداری از دانش کافی و در نهایت خطای انسانی را باید علت اصلی بروز مشکل در تزریق پلاستیک دانست. البته کیفیت ابزار آلات و تجهیزات نیز بر کیفیت محصول تولید شده، اثر مستقیمی خواهد داشت.

خطوط جریان

یکی از رایج ترین مشکلات در تزریق پلاستیک، رگه هایی است که روی محصولات تولید شده ایجاد می شود. به این رگه ها، خطوط جریان می گویند. زمانی که مواد پلیمری مذاب، در راهگاه ها حرکت می کنند تا قالب را پر نمایند و همچنین هنگام خنک شدن در قالب این خطوط به وجود می آیند. تغییر سرعت مواد مذاب، پایین بودن سرعت تزریق، عبور مواد از بخش هایی با ضخامت دیواره متغیر دلیل ایجاد خطوط جریان می باشد.

دو راهکار برای رفع این مشکل وجود دارد: دو پارامتر بسیار مهم يعني سرعت و فشار تزریق باید طوری انتخاب شوند که از پر شدن حفره ها اطمینان حاصل شود. به عبارتی اجازه خنک شدن مواد مذاب در نقاط اشتباه داده نشود. البته افزایش دما هم گزینه مناسبی می باشد.

دومین راهکار مربوط به خود قالب می باشد. بنابراین در ساخت آن نباید در گوشه های گرد و جاهایی که ضخامت دیواره آن عوض می شود تغییرات ناگهانی در راهگاه ایجاد کرد.

ایجاد فرورفتگی در محصول تولید شده

ایجاد فرورفتگی در محصول پلاستیکی تولید شده نیز از دیگر مشکلات تزریق پلاستیک است که عمدتا در بخش های ضخیم تر محصولات دیده می شود. چرا که خنک شدن این قسمت ها با سرعت کمتری صورت می گیرد و باعث جمع شدن لایه های مرکزی می گردد. دمای بالا و زمان دهی نا مناسب برای خنک شدن قالب تزریق هم سبب بروز این مشکل می شوند.

راهکار مناسب برای رفع این مشکل، کاهش ضخامت دیواره ضخیم تا حد امکان و همچنین کاهش دمای قالب، افزایش فشار و افزایش مدت زمان لازم برای خنک شدن قالب می باشد.

ایجاد حباب

ایجاد حباب هوا در قطعات تولیدی از دیگر مشکلات تزریق پلاستیک عنوان می شود و منجر به بالا رفتن خطر شکنندگی آن می گردد. اگر فشار تزریق پایین باشد، مقداری هوای درون قالب باقی می ماند.

برای جلوگیری از این این مشکل می بایست دریچه ورود مواد در ضخیم ترین قسمت محصول قرار گیرد. هم فشار و هم دمای تزریق بیشتر گردد. موادی که راحت تر جریان می یابند، استفاده شود و همین طور قبل از کار با دستگاه، از تراز بودن آن اطمینان حاصل گردد.

خط جوش

اگر دو یا چند جریان مذاب از جهت های مختلف با هم برخورد کنند در محل پیوند آنها، خط جوش تشکیل می گردد. چون خط جوش هر ماده متفاوت می باشد. برای جلوگیری از خط جوش درجه حرارت و سرعت تزریق را می بایست افزایش داد و پلاستیک هایی که دمای ذوب و ویسکوزیته پایینی دارند استفاده شود.

ناقص بودن محصول

گاها قالب به صورت کامل پر نمی شود و منجر به تولید محصولات ناقص می گردد. عدم تنظیم فشار تزریق، استفاده از مواد با ویسکوزیته بالا و همین طور گازگیری نامناسب آنها نیز در بروز این مشکل نقش مهمی دارند. با این حساب بهتر است از مواد با ویسکوزیته پایین تر کمک گرفت تا با جریانپذیری بیشتر، تمامی خلل و فرج پر شوند. افزایش دما و مواد ورودی به دستگاه و همچنین نحوه طراحی دستگاه هم به جلوگیری از ناقص شدن محصول کمک می کند.

اثرات سوختگی روی قطعه

ممکن است به خاطر گرما و یا سرعت تزریق زیاد، اثرات سوختگی روی قطعه پلاستیکی دیده شود. به این صورت که رنگ آن از حالت طبیعی خارج می شود.

بنابراین دمای قالب و مواد مذاب و همچنین سرعت تزریق را باید کاهش داد. گاز گیر را نیز بهینه سازی نمود.

نظرات کاربران :