خرید و فروش لوله / اتصالات فولاد

آگهی های خرید لوله / اتصالات فولاد

آخرین آگهی ها

خرید لوله ضایعاتی مانیسمان و گالوانیزه

خرید انواع لوله های صنعتی

خرید انواع لوله ها دست دوم، گازی و نفتی

خرید قالب ولوله داربست وبست

خرید داربست

خرید لوله فین تیوب پره آلومینیومی

خرید لوله 8 اینچ

خرید لوله اسپیرال 56 اینچ

خرید لوله مانیسمان درز دار

آگهی های فروش لوله / اتصالات فولاد

آخرین آگهی ها

فروش لوله کروم سایز 15 سانت

فروش فلنج صنعتی فولادی

فروش لولهx52A333sch120 “6

فروش لوله مانیسمان

فروش لوله مانیسمان سایز 19میلیمتر

فروش لوله داربست

فروش لوله قطر ۱۴ و ۱۷ در اندازه ۵ و ۶ متری

فروش قفسه دستگاه بافندگی

آگهی های مزایده لوله / اتصالات فولاد

آخرین آگهی ها

مزایده دو عدد مخزن یک تنی و...

مزایده لوله پلی اتیلن و لوله آهنی و میلگرد و...

مزایده کابل برق و...

چگونگی ساخت لوله های فولادی

لوله های فولادی به دلیل استحکام و مقاومت بالایی که دارند به عنوان لوله های حمل و نقل گاز و آب های زیرزمینی مورد استفاده قرار می گیرند. لوله های فولادی در عین استحکام خوب می توانند وزن سبکی نیز داشته باشند.

اصل اساسی در طراحی خطوط لوله، جلوگیری از شکست نرم است. ترکیبی از استحکام مواد، تنش تسلیم، انعطاف پذیری، دیگر خواص مواد اولیه و شرایط عملیاتی، وقوع شکست نرم را تعیین می کنند.

طراحی و ساخت لوله های فولادی به دو شکل و با دو فرایند مجزا از هم انجام می گیرد. ساخت لوله های بدون درز (مانیسمان) و لوله های جوشی یا درزدار.

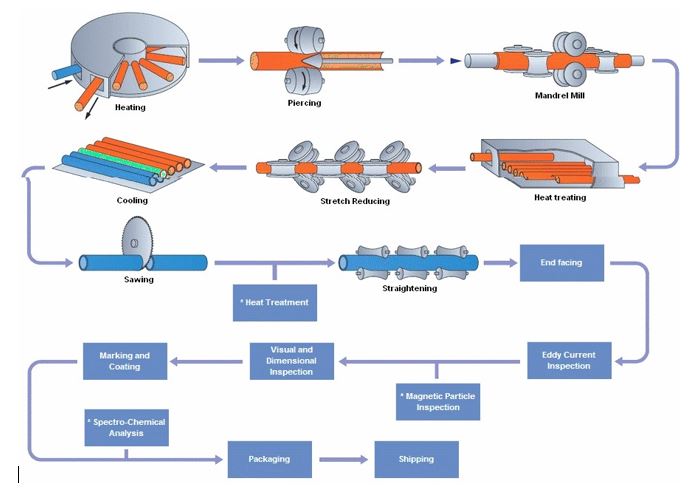

مراحل ساخت لوله های مانیسمان

لوله های مانیسمان، لوله هایی هستند که بدون استفاده از جوش و در اثر تبدیل اسلب و یا شمش به لوله طی عملیات گرم، سوراخکاری، کشش گرم یا سرد و نورد تولید می شوند. در ساخت لوله های مانیسمان (لوله های بدون درز)، از بیلت و یا شمش های استوانه ای به عنوان مواد اولیه استفاده می شود. در انتهای بیلت ها یک سوراخ کوچک زده می شود. این تورفتگی به عنوان نقطه شروع خالی کردن بیلت ها می شود. به عبارت بهتر با ایجاد سوراخ درون شمش گداخته، این لوله ها ساخته می شوند. این لوله ها به دلیل مقاومت مناسب و تحمل فشار مکانیکی زیاد، در صنایع نفت ، گاز و صنایع هیدرولیکی کاربرد فراوان دارد. از لوله های بدون درز در خطوط انتقال گاز، ساخت مخازن تحت فشار، تأسیسات پالایشگاهی و نیروگاه ها استفاده می شود. نکته حائز اهمیت اینکه لوله های مانیسمان با توجه به ضخامت دیواره کاربرد متفاوتی دارند.

لوله های بدون درز به دو روش نورد گرم و نورد سرد طراحی و ساخته می شوند به طوریکه انتخاب نوع فرایند ساخت و تولید به جنس لوله بستگی دارد.

لوله های نورد گرم

لوله های نورد گرم به روشهاي مختلفي توليد مي شوند كه متداولترين آنها، شامل روشهاي زير است:

الف– روش نورد پيوسته با سنبه

ب – روش تلفيقي توپي و سنبه متحرك

ج – روش نورد متقاطع

روش هاي فوق در نحوه نورد اختلاف دارند ولي بقيه مراحل توليد آنها مشابه همديگر است.

- دستگاه برش بيلت ( قيچي )

با توجه به ابعاد اسلب و همچنين قطر و طول نهايي لوله هاي مورد درخواست، طول قطعات توسط قيچي بريده مي شوند.

- كوره شماره يك دوار

اين كوره حول مركز خود 360 درجه مي چرخد و معمولاً با گاز و تا دماي نورد (تقريباً 1200 درجه سانتيگراد) قطعات را گرم مي كند. اين كوره داراي يك درب براي ورود و يك درب براي خروج قطعات گرم شده مي باشد. درون كوره قالب هاي براي استقرار قطعات تعبيه شده است و سرعت و دماي آن طوري تنظيم مي شود كه فاصله چرخشي بين درب ورود تا درب خروج قطعات به دماي مطلوب مي رساند.

- پاك كردن اكسيد گرم

فولاد در حالت گرم ميل تركيبي شديدتري با اكسيژن موجود در هواي محيط دارد. درهنگام خروج از كوره لايه اكسيد نازكي روي آن تشكيل مي شود براي برداشتن آن از آب تحت فشار استفاده مي شود.

- پرس سوراخ كننده اوليه

اين دستگاه با فشار هيدروليك در حالي كه قطعه بيلت گرم شده در محفظه اي مهار شده سنبه اي را به آن وارد مي كند و سوراخ اوليه را در آن تعبيه مي كند. در اين حالت اگر چه قطعه بيلت شكل اوليه لوله به خود مي گيرد ولي كف سوراخ بسته و ضخامت ديواره زياد و طول آن كم است.

- دستگاه گردكننده اوليه

اين دستگاه لوله اوليه را با سرعت دوران مي دهد و باعث افزايش طول و گرد شدن آن مي شود. اين مرحله از توليد در صورتيكه از بيلت هاي با سطح مقطع مربعي شكل استفاده مي شود اهميت زيادتري پيدا مي كند.

- شليك سمبه

سمبه يك لوله توپر با آلياژ خاص، مقاوم در برابر حرارت و داراي سختي بالا مي باشد. سمبه با فشار هوا شليك مي شود و لوله اوليه كه دماي آن بين 750 تا 900 درجه سانتيگراد است را با خود از درون غلتك هاي متعدد كاهش دهنده قطر و ضخامت عبور مي دهد. حاصل اين مرحله تبديل لوله اوليه به لوله مادر است كه طول آن نسبت به طول لوله اوليه افزايش يافته و قطر و ضخامت آن نيز كمتر شده است.

- غلتك هاي آزادكننده سمبه

در اين مرحله با حركت غلتك هاي فشاردهنده عكس حركت لوله و با توجه به انعطاف پذيري لوله و سختي سمبه، سمبه در جهت مخالف از لوله خارج مي شود.

- دستگاه برش قسمت توپر

قسمتي از لوله مادر كه فاقد قطر داخلي و توپر باقي مانده است، توسط اره بريده مي شود و از خط توليد كنار گذاشته مي شود.

- ميزخنك كننده شماره 1

در اين مرحله عمليات توليد لوله مادر به اتمام مي رسد و لوله ها در فضاي آزاد سرد ميشوند. درصورتي كه لوله ها از نظر ابعادي و كيفيتي مطابق درخواست باشند به ايستگاه هاي تكميل لوله و آزمايشات كنترل كيفي هدايت مي شوند. در غير اين صورت عمليات تكميلي زير روي آنها انجام مي گيرد.

- كوره شماره دو حرارت مجدد

لوله هاي مادر كه نياز به عمليات حرارتي يا تغيير قطر و ضخامت دارند، دوباره تا دماي بين 800 تا 900 درجه سانتيگراد در اين كوره گرم مي شوند تا عمليات بعدي تسهيل شوند.

- غلتك هاي شكل دهنده

مجموعه اي از غلتك ها هستند كه از چهار طرف به لوله گرم شده فشار اعمال مي كنند و شكل نهايي لوله تكميل مي گردد. در اين عمليات قطر و ضخامت كاهش و طول آنها افزايش مي يابد و به گردي و قطر مورد نظر مي رسند.

- ميزخنك كننده شماره 2

در اين مرحله عمليات توليد به اتمام مي رسد و لوله ها در فضاي آزاد سرد مي شوند.

- عمليات تكميلي توليد لوله

عمليات تكميلي توليد لوله شامل مراحل زير است:

برش به طول های مورد درخواست، آزمایش با فشار آب، بازرسی عینی و عیب سنجی غیرمخرب، برش نمونه جهت انجام آزمایشات مکانیکی و آنالیز شیمیایی، پخ زنی، علامت گذاری و بسته بندی که با توجه به نوع سفارش انجام می گیرد.

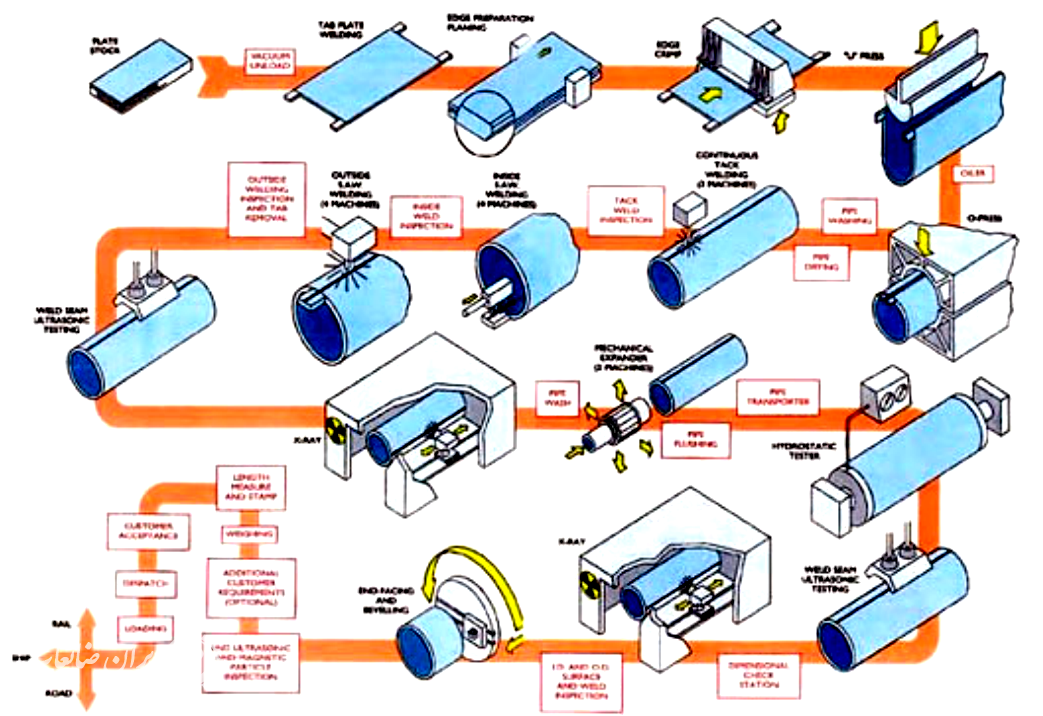

لوله های جوشی

منظور از لوله های جوشی (لوله های درزدار)، لوله هایی است که در اثر نوردکاری و شکل دادن به ورق فولادی و با روش های مختلف جوشکاری طراحی و ساخته می شوند. از مواد اولیه مورد استفاده در ساخت لوله های درزدار، می توان از ورقه های تخت و کلاف نام برد.

جوشکاری پیوسته، جوشکاری ترکیبی، جوشکاری لیزری، جوشکاری قوس الکتریکی، جوشکاری مقاومت الکتریکی از روش های مختلف جوشکاری مورد استفاده در ساخت و جوشکاری لوله های درزدار است.

روند تولید لوله با جوش مقاومت الکتریکی

- بازكننده كلاف

كلاف ها در كارخانه هاي نورد به حالت گرم جمع مي شوند. در كارخانه هاي لوله سازي براي بازكردن آن نياز به دستگاه خاصي است تا با اعمال نيرو آن را باز و به سمت خط توليد هدايت كند. چرخش كلاف توسط الكتروموتور و جك هاي فشاردهنده توسط نيروي هيدروليك عمل مي كنند.

- موج گير

عمليات موجگير با اعمال نيروي هيدروليك روي وزنهاي كه عمود بر جهت حركت نصب شده است، انجام مي گيرد.

- برش لبه هاي طولي و ايجاد طرح محل اتصال

ایجاد طرح محل اتصال از متغیرهای مهم جوشکاری است و نقش مهمی در کیفیت و کنترل محل حرارت دیده دارد. ایجاد طرح محل اتصال توسط برش لبه های طولی کلاف با قیچی یا براده برداری توسط فرز ماشین انجام می گیرد که کیفیت و صافی سطح این پخ و زاویه دقیق آن با استفاده از روش براده برداری بهتر و هدایت اضافات جوش به بیرون منطقه جوشکاری به راحتی انجام می گیرد.

- آزمايش لبه ها و بدنه لوله با امواج صوتي

در كارخانه هاي نورد، كلاف ها در حالت گرم توليد و پيچيده مي شوند. در اين شرايط امكان آزمايش عيب يابي غيرمخرب به سادگي و دقت لازم امكان پذير نيست. اگرچه مسئوليت كيفيت كلاف ها بعهده سازنده آن است ولي آزمايش كنترل كيفي آن توسط لوله ساز انجام مي گيرد. باتوجه به اينكه اغلب عيوب دروني ورق هاي فولادي از نوع دو پوستگي است، اين آزمايشات معمولاً به روش امواج صوتي و با پراپ 90 درجه انجام مي شود.

- شكل دهي

در اين قسمت تعدادي غلتك از بيرون به تدريج ورق فولادي را از دو طرف جمع مي كنند و تعدادي غلتك از داخل ورق را تحت فشار قرار مي دهند. با تلفيق عملكرد اين غلتك ها ورق در هنگام حركت شكل لوله به خود مي گيرد.

- ايستگاه جوش مقاومت الكتريكي

جوش مقاومت الکتریکی، با هدایت جریان الکتریکی به لوله لبه های آن به حالت بحرانی (بین ذوب و انجماد) در می آیند، با فشار مکانیکی از دو طرف توسط غلتک ها لبه ها در همدیگر ادغام می شوند و درنهایت جوش طولی انجام می گیرد. زائده های جوش، توسط تیغه های مخصوص برداشته می شود.

- عملیات حرارتی پس گرمی و تنش زدایی

نظر به اينكه حرارت زيادي ناشي از جوش درز طولي به روش مقاومت الكتريكي در مقطع باريكي از لوله اتفاق مي افتد، در بعضي از فولادها فاز مارتنزيت تشكيل مي شود. اين شرايط، جوش را سخت و مستعد ترك مي سازد. همچنين بين جوش و بدنه اختلاف سختي بوجود مي آيد. براي به حداقل رساندن اين شرايط عمليات تنش زدايي با اعمال حرارتي بين 750 تا 900 درجه سانتيگراد انجام مي گيرد.

اين عمليات توسط گرمكن هاي الكتريكي بصورت موضعي روي جوش و اطراف آن انجام مي گيرد.

در بعضي از كارخانه ها تمام لوله ها وارد كوره حرارتي مي شوند و تنش زدايي كامل صورت مي گيرد و سختي جوش و بدنه يكسان مي شود و درجه انعطاف پذيري آنها نيز بهتر مي شود.

- آزمايش كنترل كيفيت اوليه

اين آزمايش توسط دوربين هاي مداربسته يا امواج صوتي يا روش هاي مناسب ديگري انجام مي گيرد و وضعيت جوش را به واحد توليد گزارش مي دهد تا قبل از توليد انبوه اشكالات احتمالي را برطرف كنند.

- برش طولي

برش لوله ها به طول هاي خواسته شده توسط اره دوار در حين حركت انجام مي شود زيرا توليد لوله ها از يك كلاف و يا از كلاف هايي كه قبل از شكل دهي بهم جوش مي شوند بصورت پيوسته انجام مي گيرد.

- بازرسي عيني اوليه و كنترل ابعاد

در اين ايستگاه با نصب نورافكن هاي مناسب از نظر قدرت و محل استقرار، جوش طولي را از داخل و بيرون، بازرسي چشمي مي كنند. همچنين ابعاد لوله ها بخصوص گردي دو سر لوله توسط ابزار مخصوص كنترل و در فرم هاي مربوطه گزارش مي شوند. اين گزارشات در كارخانه هاي استاندارد شده بعنوان اسناد بازرسي قابل رديابي و داراي كد پيگيري مي باشند.

- آزمايش مسطح كردن

اين آزمايش براي كنترل شكلپذيري و استحكام جوش، مقاومت الكتريكي در خط توليد انجام مي گيرد. دو نمونه از لوله هاي اول و آخر و دو نمونه از لوله هاي وسط و دو نمونه از محل هايي كه عمليات جوشكاري متوقف شده است، ازهر كلاف بريده و جوش در حالت 90 و صفر درجه نسبت به صفحات دستگاه تحت فشار قرار مي گيرند.

- پخ زني ابتدا و انتهاي لوله ها

معمولاً دو سر لوله ها براي عمليات جوش محيطي بايستي آماده سازي شوند. قسمت ريشه جوش گونيا و عمود يا 90 درجه و بقيه ضخامت با زاويه بين 30 تا 35 درجه پخ زده مي شود. براي اين كار ماشين هاي پخ زن طوري طراحي شده اند كه با حركت چرخشي برش قسمت ريشه با يك تيغه و برش بقيه آن تحت زاويه با يك تيغه ديگر انجام گيرد.

- عمليات تكميلي توليد لوله

عمليات تكميلي توليد لوله شامل مراحل زير است:

آزمايش با فشار آب، آزمايش عيب يابي غيرمخرب جوش، بازرسي عيني، كنترل ابعاد، توزين، متراژ، شماره گذاري و تحويل به انبار محصولات

تفاوت قیمت روز لوله های مانسیمان با لوله های درزدار

با گشتی مختصر در بازار انواع لوله ها و بررسی قیمت های بازار متوجه خواهید شد که لوله های بدون درز به دلیل فرایند طولانی ساختشان به نسبت لوله های درزدار با قیمت بالاتری خرید و فروش می شود.

لوله های کششی

در برخی موارد لوله های با ابعاد و اندازه های بزرگتر به روش جوش الکتریکی ساخته می شوند. برای اینکه این لوله ها به قطر و ضخامت موردنظر برسند لازم است در شرایط گرم یا سرد کشیده شوند. لوله های کشش سرد در صنایع نفت و گاز کاربردی نداشته و استفاده نمی شود.

لوله های کشش گرم از کیفیت بهتری برخوردار بوده است.