کوره های القایی

کوره های القایی: امروزه ذوب القايی به صورت گسترده ای در توليد و ريخته گری فولادها و همچنين ذوب آلومينيوم، مس، روی و ساير انواع فلزات غيرآهنی استفاده می شود. از مزايای ذوب القايی به عنوان مثال می توان به راندمان بالای آن اشاره كرد، كه باعث تمايل توليدكنندگان محصولات فلزی به كوره های ذوب القايی شده است.

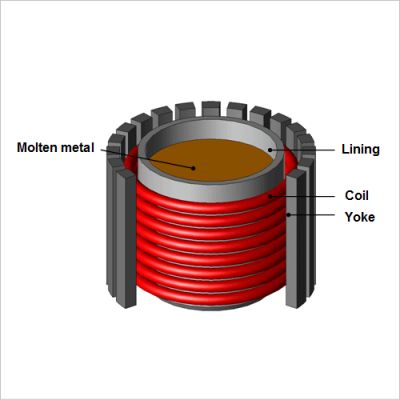

در كوره هاي ذوب القايی، جريان الكتریکی القاء شده توسط ميدان مغناطيسی، ايجاد حرارت می كند و اين حرارت باعث ذوب مواد (معمولا فلزات) می شود. فلز درون بوته ای قرار می گيرد كه اطراف آن كلاف های مغناطيسی پيچيده شده است و توسط جريان آب خنك می شوند. جريان موجود در كلاف های مغناطيسی، جريان های گردابی يا فوكو (Eddy Current ) را در فلز القاء می كند كه باعث ايجاد حرارت و ذوب فلزمی شود. مهم ترين انواع كوره هاي القايی، كوره القايی بی هسته ( Coreless furnace ) و كوره القايی كانالی (Channel Furnace) هستند.

کوره القایی بی هسته ( Coreless furnace )

در كوره القايی بدون هسته، فلز درون یک پوشش نسوز كه به وسيله كلاف احاطه شده است، نگهداری می شود. در اين حالت كوره ذوب القايی مشابه یک ترانسفورماتور است. بدين ترتيب كه فلز مانند یک كلاف ثانويه در ترانسفورماتور عمل می كند و با اعمال نيرو به كلاف اوليه احاطه كننده فلز، جريان های گردابی القاء شده و توليد حرارت می كند. پس از ذوب فلز، هم زدن و همگن سازی به طور طبيعی و در اثر وجود نيروها و جريان های الكترومغناطيسی اتفاق می افتد. با انتخاب دقيق فركانس و نيرو می توان سرعت ذوب و همگن سازی را كنترل كرد.

كوره القايی كانالی (Channel Furnace)

كوره های القايی كانالی در گذشته عموما برای نگهداری فلز مذاب در یک دمای مشخص كاربرد داشته است، اما امروزه برای ذوب فلزات نيز به كار می روند. اين كوره شامل القاگر (سلف) به عنوان منبع توليد انرژی است، كه از چندين رشته كلاف - كه توسط آب خنك می شود - تشکیل شده است. اين كوره ها تلاطم سطحی كمتری در بوته نگهداری فلز مذاب دارند، در نتيجه خروج گاز و مواد فرار با مشكل مواجه می شود. لذا جهت عمليات ذوب، كوره القايی بی هسته ترجيح داده می شود و كوره كانالی بيشتر به منظور نگهداری فلز مذاب در یک دمای مشخص مورد استفاده قرار می گيرد.

انواع کوره القایی براساس فرکانس کاری

کوره القایی با فرکانس پایین : فركانس 60 هرتز يا فركانس اصلي ،گاهي مواقع از فركانس سه برابر هم نيز در همين دسته بندي ياد مي شود.

کوره القایی با فرکانس متوسط : فركانس متوسط كه از فركانس حدود 200 هرتز تا حدود 1200 هرتز مي باشد

کوره القایی با فرکانس بالا : فركانس بالا كه از 1200 هرتز تا چندين مگاهرتز مي باشد.

در حالي كه كوره های ذوب القايی كانالی دارای فركانس خطی هستند، كوره های بدون هسته می توانند از هر سه نوع فركانس خطي، فركانس متوسط و فركانس بالا باشند.

مزایای کوره القایی

با توجه به اينكه شروع به كار كوره های فركانس خطی با شارژ ماده سرد بسيار آهسته است، استفاده از كوره های فركانس متوسط و بالا، مورد توجه بيشتری قرار دارد. استفاده از كوره های ذوب القايی در ظرفيت هاي پا يين تر از 40 تن می تواند منجر به توليد مذاب با كیفيت مناسب و ارزان شود. از مزايای اين نوع كوره ها می توان به اپراتوری و كاركرد آسان و همچنين افزايش راندمان ذوب فلز اشاره كرد. امكان راه اندازی و شروع به كار فوری كوره باعث كاهش در زمان رسيدن به دمای كاركرد میشود. وجود همگن سازی به صورت طبيعی و توليد مذاب پاك و عدم نياز به سيستم های كنترل آلودگی با هزينه بالا از مزايای ديگر كوره های القايی محسوب مي شود.

کاربرد کوره های القائی جهت ذوب فولاد بیشتر محدود به تهیه فولادهای پرآلیاژ با نقطه ذوب بالا در ظرفیت های کم می باشد. در ریخته گری های دقیق بعنوان تنها کوره تهیه مذاب به میزان مورد نیاز و با درجه حرارت فوق گداز لازم شناخته شده است.

ذوب در خلاء فولادهای ویژه، فقط با استفاده از کوره های القائی امکان پذیر بوده و از نظر هزینه بسیار ارزان تر از دیگر کوره های ذوب تحت خلا هستند. ذوب مجدد و ساخت فولاد ضد زنگ فولادهای نسوز و فولادهای پرآلیاژی که درصد کربن بسیار پائینی دارند در کوره های القائی به خوبی انجام می شود و راندمان بازیابی عناصر آلیاژی نیز در این کوره ها بسیار بالا است. گرچه در تناژ بالا کوره های قوسی برتری هایی را نسبت به کوره های القائی دارند ولی کوره های القائی تا ظرفیت 12 تن برای انجام کارهای صنعتی اقتصادی تشخیص داده شده اند و اهمیت این نوع کوره ها بیشتر در کیفیت محصول نهائی است

انواع جداره نسوز کوره القایی

نوع نسوز جداره کوره بستگی به نوع مذاب داشته و می تواند اسیدی، خنثی و یا بازی باشد. کاربرد مواد نسوز در کوره های القائی بسیار حساس بوده و دقت ویژه ای را طلب می کند بطور کلی سه نوع نسوز اسیدی، بازی و خنثی در کوره های القائی بکار می روند.

دیر گداز اسیدی : دیر گداز سیلیسی یا اسیدی بهترین دیرگداز جهت ذوب چدن میباشد كه البته میتوان جهت ذوب فولادهای ساده كربنی و كم آلیاژ و همینطور برای فلزات رنگی نیز استفاده شود. از لحاظ خاك نسوز سیلیسی بایستی به گونهای باشد كه حداكثر تراكم پذیری را ایجاد نماید.

دیرگداز بازی : این دیرگداز از دانه های متبلور منیزیمی تشکیل شده است عیب بزرگ این دیر گداز ضعف آن در برابر شوک های حرارتی است و در کوره هایی که زیاد روشن و خاموش می شوند توصیه نمی شود و مورد مصرف آن در کوره های فولادسازی مداوم می باشد.

دیر گداز خنثی : اساس اصلی آن (Al2O3 ) است و این دیرگداز از لحاظ میل ترکیبی و خواص شیمیایی خاصیت خنثی دارد و در مقابل سرباره های اسیدی و بازی مقاوم است به همین علت برای ذوب چدن و فولاد مورد استفاده قرار می گیرد.

نظرات کاربران :